Koolstofvezelweefsels: wat ze zijn en waarom ze moeten worden gebruikt

Oct 28, 2023

Laat een bericht achter

Als je je ooit hebt afgevraagd waarom het ene stuk koolstofvezel er anders uit kan zien dan het andere, ben je niet de enige. Koolstofvezel is verkrijgbaar in veel verschillende weefsels, die elk een ander doel dienen, en het is niet alleen decoratief.

Koolstofvezels worden gemaakt van voorlopers zoals polyacrylonitril (PAN) en rayon. De precursorvezels worden chemisch behandeld, verwarmd en uitgerekt en vervolgens gecarboniseerd om zeer sterke vezels te vormen. Deze vezels of filamenten worden vervolgens samengebundeld en geïdentificeerd aan de hand van het aantal koolstoffilamenten dat ze bevatten. De gebruikelijke treksterktes zijn 3k, 6k, 12k en 15k. De "k" staat voor duizend, dus een kabel van 3k is gemaakt van 3,000 koolstoffilamenten. Standaard 3k-touw is doorgaans 0,125 inch breed, dus dat zijn veel vezels opeengepakt in een kleine ruimte. Een 6k-kabel heeft 6,000 koolstoffilamenten, een 12k-kabel heeft 12,000 koolstoffilamenten, enzovoort. Grote hoeveelheden samengebundelde, zeer sterke vezels maken koolstofvezel tot zo’n sterk materiaal.

koolstofvezelweefsel

Koolstofvezel komt vaak in de vorm van geweven stoffen, waardoor het gemakkelijker is om mee te werken en afhankelijk van de toepassing voor extra structurele sterkte kan zorgen. Daarom kunnen koolstofvezelstoffen op veel verschillende manieren worden geweven. De meest voorkomende zijn effen, keperstof en jarretelsatijn, en we zullen elk materiaal in detail behandelen.

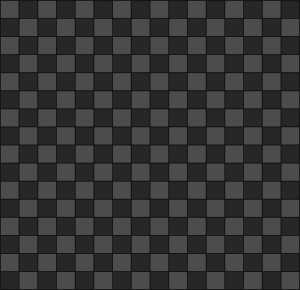

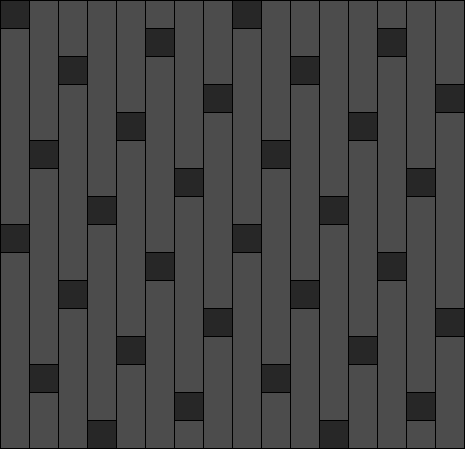

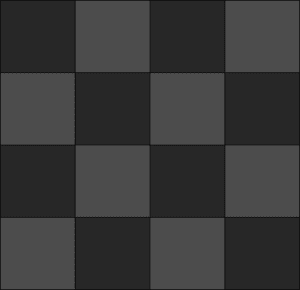

plat geweven

De effen koolstofvezelplaten hebben een symmetrisch uiterlijk met een klein schaakbordeffect. Bij deze weving worden de strengen in een over/onder-patroon geweven. De korte afstand tussen de weefsels geeft het platbinding een hoge mate van stabiliteit. Stabiliteit van het weefsel verwijst naar het vermogen van een weefsel om zijn weefhoek en vezeloriëntatie te behouden. Vanwege dit hoge niveau van stabiliteit is platbinding minder geschikt voor lay-ups met complexe contouren en zal het niet zo flexibel zijn als sommige andere stoffen. Over het algemeen is platbindingstof geschikt voor vlakke platen, buizen en tweedimensionale rondingen.

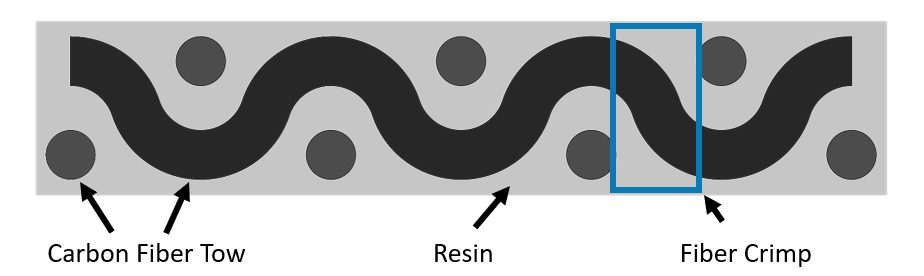

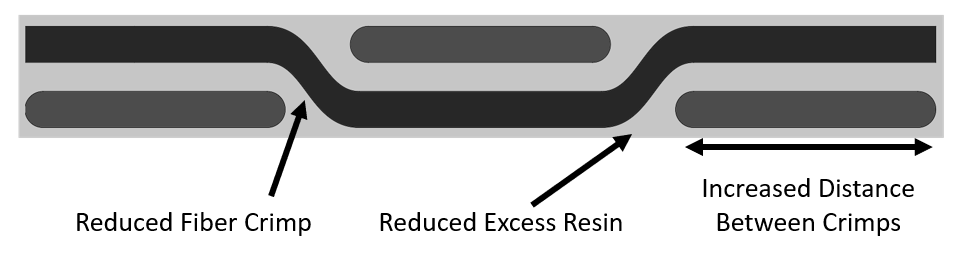

Een nadeel van dit weefpatroon is dat de strengen ernstig gaan krullen vanwege de korte afstand tussen de vervlechtingen (de hoeken die de vezels vormen bij het weven, zie hieronder). Bij hard krimpen ontstaan spanningsconcentraties die het onderdeel na verloop van tijd verzwakken.

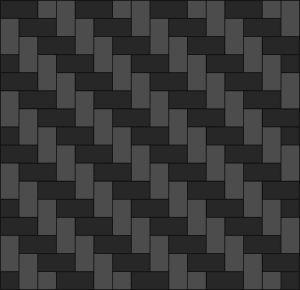

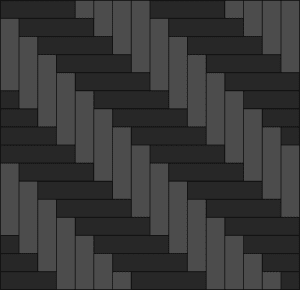

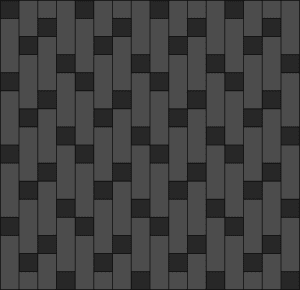

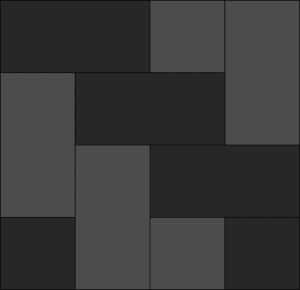

Twill-geweven

Twill is de brug tussen platbinding en satijnbinding, die we hierna bespreken. Twill-stof heeft een goede flexibiliteit en kan complexe contouren vormen. Het is slechter dan satijnen jarretelstof wat betreft het handhaven van de stabiliteit van de stof, maar niet zo goed als platbindingstof. Als je de strengen van een keperbinding volgt, gaat het door een bepaald aantal strengen en vervolgens door hetzelfde aantal strengen. Het omhoog/omlaag-patroon creëert het uiterlijk van een diagonale pijl, een zogenaamde 'keperlijn'. De langere afstand tussen verweven strengen betekent minder krul en minder potentiële spanningsconcentraties vergeleken met platgeweven stoffen.

2×2 keperstof

4×4-keperstof

2×2 keperstof is waarschijnlijk het meest bekende koolstofvezelweefsel in de industrie. Het wordt gebruikt in veel cosmetische en decoratieve toepassingen, maar is ook zeer functioneel: het combineert gemiddelde vervormbaarheid met gemiddelde stabiliteit. Zoals de naam 2×2 aangeeft, zal elke sleep door twee sleeplijnen gaan en vervolgens beide sleeplijnen kruisen. Op dezelfde manier wordt een 4×4-keperstof door 4 draden geregen en vervolgens door 4 draden. Het vormt iets beter dan 2×2 twill omdat het weefsel niet zo strak is, maar ook minder stabiel.

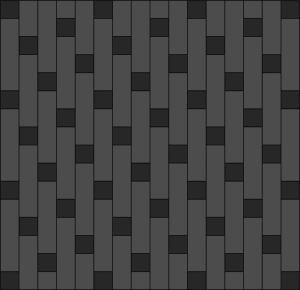

harnas satijn

Satijnweefsel werd duizenden jaren geleden ontworpen om zijden stoffen te creëren die uitstekend vallen en er tegelijkertijd glad en naadloos uitzien. Voor composieten betekent deze drapeerbaarheid dat het gemakkelijk kan worden gevormd en rond complexe contouren kan worden gewikkeld. Omdat dit weefsel zeer goed vervormbaar is, wordt verwacht dat de stabiliteit ervan laag is. Veel voorkomende satijnweefsels zijn onder meer 4-heddle satijn (4HS), 5-heddle satijn (5HS) en 8-heddle satijn (8HS). Naarmate de hoeveelheid satijnweefsel toeneemt, neemt de vervormbaarheid toe, terwijl de stabiliteit van het weefsel afneemt.

4HS

5HS

8HS

Het getal in de naam Harness Satin geeft het totale aantal slepen aan dat er doorheen gaat. Voor 4HS gaat het over 3 sleeptouwen en dan onder 1 sleeptouw. Voor 5HS gaat het door 4 slepen en dan onder 1 slepen, en voor 8HS gaat het door 7 slepen en dan onder 1 slepen.

Gespreid slepen versus standaard slepen

Gespreide kabelmaterialen kunnen een goed compromis zijn tussen het gebruik van unidirectionele materialen en standaard gevlochten materialen. Wanneer vezelstrengen op en neer worden geweven om een stof te vormen, wordt de sterkte verminderd als gevolg van het krimpen van de strengen. Wanneer u het aantal filamenten in een standaardkabel verhoogt (bijvoorbeeld van 3k naar 6k), wordt de kabel groter (dikker) en wordt de krulhoek ruwer. Eén manier om dit te voorkomen is door de filamenten in bredere strengen te spreiden. Dit wordt het spreiden van de strengen genoemd, en dit heeft verschillende voordelen.

Het spreiden van de kabel zorgt voor een kleinere krulhoek dan bij standaard kabelvlechten en kan crossover-defecten verminderen door de gladheid te vergroten. Een lagere krimphoek resulteert in een hogere sterkte. Gespreide kabelmaterialen zijn ook gemakkelijker om mee te werken dan unidirectionele materialen en bieden nog steeds een redelijk goede preventie van het optrekken van vezels.

Vouw het effen geweven touw open

Verspreid touwkeperweefsel

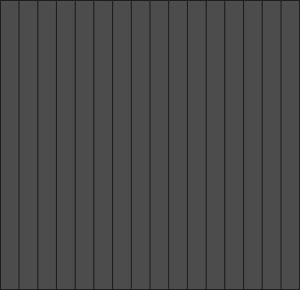

unidirectioneel

Zoals de naam al doet vermoeden, uni, wat één betekent, zijn alle vezels in dezelfde richting georiënteerd. Dit biedt enkele hoge sterktevoordelen voor unidirectionele (UD) stoffen. UD-stof is niet geweven en bevat geen gekrulde, verweven vezels die de structuur zouden verzwakken. Continue vezels daarentegen voegen sterkte en stijfheid toe. Een ander voordeel is de mogelijkheid om de lay-out aan te passen met meer controle over de prestatiekenmerken. Fietsframes zijn een goed voorbeeld van hoe UD-stoffen kunnen worden gebruikt om de prestaties op maat te maken. Het trapasgedeelte van het frame moet stijf zijn om de kracht van de berijder op de wielen over te brengen, maar het frame moet ook flexibel en flexibel zijn om blessures van de berijder te voorkomen. Met UD-materialen kun je de precieze richting van de vezels kiezen om de sterkte te krijgen die je nodig hebt.

Een groot nadeel van UD is de manoeuvreerbaarheid. UD kan gemakkelijk uit elkaar vallen tijdens het leggen, omdat het geen verweven vezels heeft die het bij elkaar houden. Als de vezels verkeerd worden geplaatst, is het vrijwel onmogelijk om ze weer correct om te leiden. Ook machinaal bewerkte onderdelen uit UD-weefsel kunnen problemen veroorzaken. Als er vezels omhoog komen op de plek waar het element is doorgesneden, kunnen die losse vezels het hele onderdeel omhoog trekken. Als er voor laminering een UD-materiaal wordt geselecteerd, wordt doorgaans een laag geweven materiaal gebruikt voor de eerste en laatste laag om de verwerkbaarheid en de duurzaamheid van het onderdeel te verbeteren. Dit gaat van droneframes voor hobbyisten tot en met productieraketonderdelen.

Aanvraag sturen